-

Soluzioni per teSoluzioni per te

Jungheinrich

- Settori di attività

-

Applicazioni e utilizzi

-

Automazione e Sistemi

Soluzioni per te

-

Tecnologia agli ioni di litio

Tecnologia agli ioni di litio

Soluzioni per te

-

Carrelli con tecnologia agli ioni di litio

Carrelli con tecnologia agli ioni di litio

Tecnologia agli ioni di litio

-

Soluzioni agli ioni di litio

Soluzioni agli ioni di litio

Tecnologia agli ioni di litio

-

Carrelli con tecnologia agli ioni di litio

-

Referenze

Soluzioni per te

-

Sicurezza

Soluzioni per te

-

Automazione Magazzino

Soluzioni per te

-

ProdottiProdotti

Jungheinrich

-

Carrelli elevatori nuovi

Carrelli elevatori nuovi

Prodotti

-

Transpallet

Transpallet

Carrelli elevatori nuovi

-

Carrelli commissionatori

Carrelli commissionatori

Carrelli elevatori nuovi

- Carrelli retrattili

- Carrelli trilaterali

- Carrelli elevatori frontali

- Trattori elettrici

- Rimorchi industriali

- Shuttle per scaffalature

- Sistemi di assistenza

-

Transpallet

- AntOn by Jungheinrich

-

Noleggio carrelli elevatori

Noleggio carrelli elevatori

Prodotti

-

La nostra flotta a noleggio

La nostra flotta a noleggio

Noleggio carrelli elevatori

- Rent a fleet

- Li-Ion Energy Pack

-

La nostra flotta a noleggio

- Carrelli elevatori usati ricondizionati

- Automazione

-

Sistemi energetici e di guida

Sistemi energetici e di guida

Prodotti

- Scaffalature e sistemi di stoccaggio

-

Soluzioni digitali

-

Carrelli elevatori speciali

Prodotti

- Sistemi di radiotrasmissione dati

-

Carrelli elevatori nuovi

-

Automazione e SistemiAutomazione e Sistemi

Jungheinrich

-

ServiziServizi

Jungheinrich

-

Chi siamoChi siamo

Jungheinrich

-

L'azienda

Chi siamo

-

Dove siamo

Chi siamo

-

Filiali in Italia

Chi siamo

- Stampa / eventi

- Certificazioni e Policies

- Lavora con noi

- Innovazione & Tendenze

-

Premi

Chi siamo

- Newsletter Jungheinrich

-

L'azienda

-

ShopShop

Jungheinrich

-

Transpallet

Shop

-

Transpallet elettrici

Shop

-

Elevatori elettrici e manuali

Shop

-

Stoccaggio e sollevamento

Shop

-

Trasporto

Shop

-

Magazzino

Shop

-

Postazione di lavoro

Shop

-

Sistemi di protezione

Shop

-

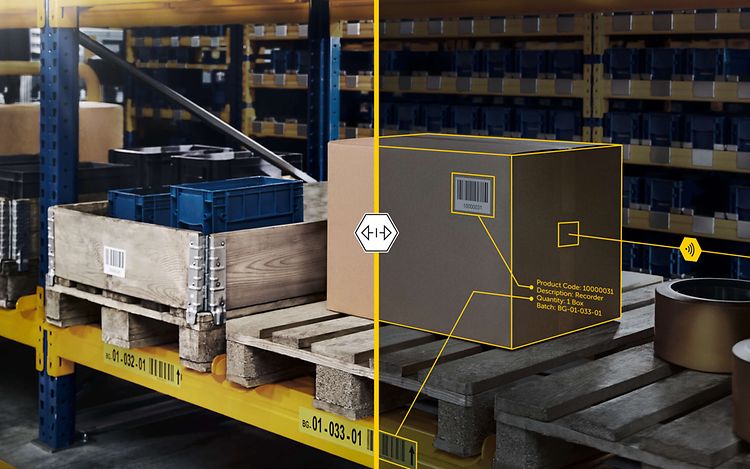

Transpallet

![WMS_Mood_EN_Overlay-in-warehouse_[MAM-51173].webp](https://media-live2.prod.scw.jungheinrichcloud.com/resource/image/1522700/portrait_ratio1x1/320/320/9994f163e7dd63c4247f36439bade7e6/13A5B83864EFD38E01FD5F9BF0DA8404/wms-mood-en-overlay-in-warehouse-mam-51173-webp.webp)

![WMS_Mood_EN_WMS-Interface-on-different-devices_[MAM-51546].webp](https://media-live2.prod.scw.jungheinrichcloud.com/resource/image/1522702/portrait_ratio1x1/320/320/1e0a5b4645891945fd99b90b0d45b9a6/8C737A6089241DA440FD456C595FDA76/wms-mood-en-wms-interface-on-different-devices-mam-51546-webp.webp)

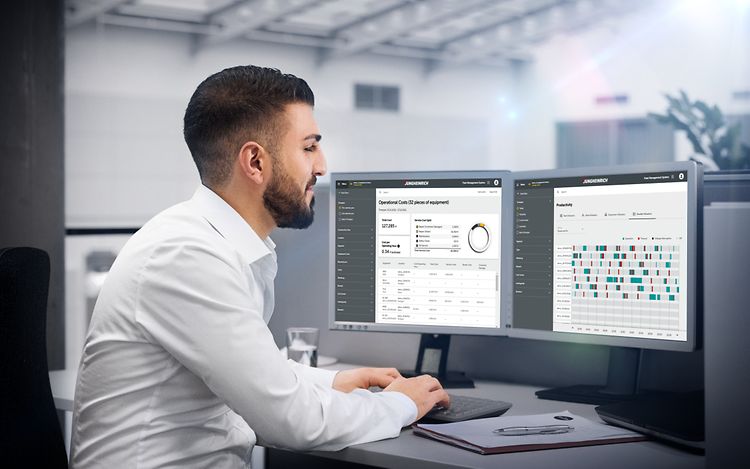

![WMS_Mood_EN_Man-with-screen_[MAM-45756].webp](https://media-live2.prod.scw.jungheinrichcloud.com/resource/image/1522706/portrait_ratio1x1/320/320/7192ad88476899e8d10a03bf97b8a9a3/AEE6C7B738AC219DC738B669CCDD8E11/wms-mood-en-man-with-screen-mam-45756-webp.webp)

![WMS_Mood_EN_Screen-with-touch_[MAM-44638].webp](https://media-live2.prod.scw.jungheinrichcloud.com/resource/image/1522704/portrait_ratio1x1/320/320/a3c5ed31db3e9aa546ffcb322c783ab2/354B5AA9525C9C8C4F2BF841230C5367/wms-mood-en-screen-with-touch-mam-44638-webp.webp)